Ich bin Diana Zietek, 20 Jahre alt und arbeite seit gut einem Jahr beim Reifenhersteller Michelin in Bad Kreuznach im Kautschuklabor. Nach der Schule hatte ich erst eine Lehre als Chemikantin angefangen, mich dabei aber nicht so wohlgefühlt. Über eine Zeitarbeitsfirma kam ich hierher, es gefällt mir sehr. Auch wegen der netten Kollegen, die meine häufig wechselnden Frisuren mit Humor verfolgen. Meine Aufgabe ist es, die Qualität unseres wichtigsten Rohstoffes zu überprüfen – des Kautschuks. Wir produzieren am Standort mit 1 500 Mitarbeitern mehrere Millionen Pkw-Reifen pro Jahr. Die Arbeit an den verschiedenen physikalischen Geräten im Labor erfordert eine hohe Zuverlässigkeit, ist interessant und abwechslungsreich. In meiner Freizeit schraube ich gerne an Autos. Mein Herzenswunsch ist, meinen alten Mercedes 190 Baujahr 1988 zu restaurieren. Im Herbst starte ich bei Michelin eine Ausbildung zur Industriemechanikerin.

Die Qualitätskontrolle

Wir ermitteln Daten für andere Abteilungen, denn die Qualitätskontrolle ist ein wichtiger Teil der Prozesskette. Ich teste meist Standardmischungen für Reifen, aber auch neue Rezepturen. Die Zusammensetzung aus Kautschuk, Füllstoffen und chemischen Zusätzen ist wichtig für die Eigenschaften und hat beispielsweise Einfluss auf die Bremsleistung, die möglichst hoch sein soll. Oder auf den Rollwiderstand, der möglichst niedrig sein soll, um den Kraftstoffverbrauch zu senken. Am Ende wünschen wir uns optimale Eigenschaften für die Pneus wie viel Grip, geringen Rollwiderstand und niedrigen Verschleiß.

Das Prüfmaterial

Für die Tests muss ich erst Prüflinge herstellen. Mein Ausgangsmaterial sieht aus wie ein dickes, schwarzes Stück Gummi, darin stecken aber viele Zutaten. Zum Beispiel Natur-, aber auch Synthetikkautschuk in verschiedenen Qualitäten, dazu Füllstoffe wie Ruß oder Silica, Alterungsschutz- und Prozesshilfsmittel, Öle und Harze sowie diverse Vulkanisationschemikalien. Um was genau es sich handelt, erkenne ich an der Beschriftung mit einem Silberstift. Der gehört auch zu meinem Handwerkszeug.

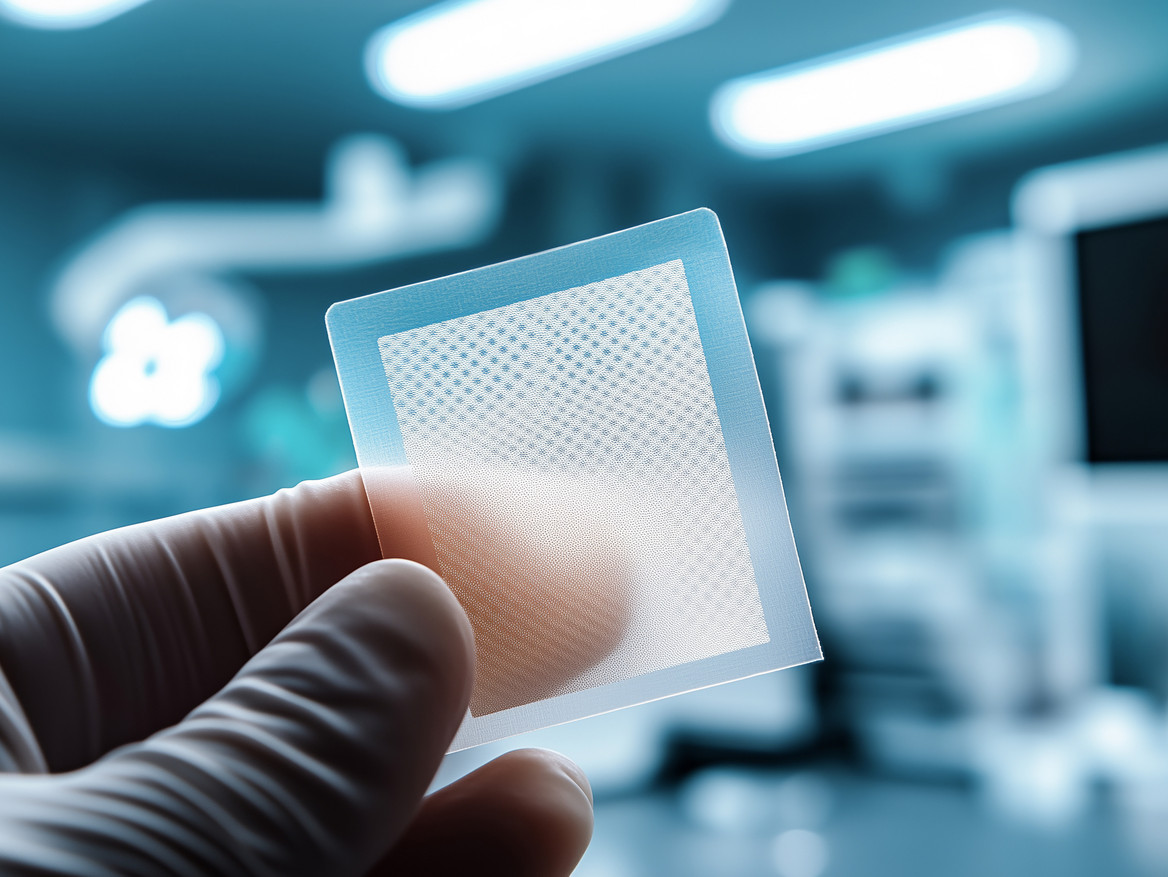

Die Vorbereitung

Das Prüfmaterial kommt in eine Walze. Dort wird es nach Vorgabe homogenisiert, also mehrfach gewalzt, geschnitten, zusammengelegt und gerollt. So lange, bis es eine dünne, glänzende Bahn ist. Die Prüfkörper lege ich in Formen, die an Waffeleisen erinnern. Darin werden sie in der Glockenpresse vulkanisiert – also ebenso gekocht wie später die Reifen. Denn im Grundzustand ist die Gummimischung plastisch verformbar. Nach der Vulkanisation wird sie elastisch, lässt sich dehnen, springt aber wieder in ihre ursprüngliche Form zurück. Am Ende habe ich dünne Platten von 15 mal 15 Zentimeter Fläche.

Die Teststreifen

Wir testen Gummimischungen, die für eine bestimmte Stelle in einem bestimmten Reifentyp gedacht sind. Etwa für den Laufstreifen, die Flanke oder zur Verstärkung des Reifens. Um das vorbereitete Material in die Messgeräte einzusetzen, muss es eine bestimmte Form haben. Die Prüflinge sind an den Enden etwas breiter, damit sie sich gut in die Apparaturen einspannen lassen. Für den Zuschnitt benötige ich eine Modulstanze und das richtige Messer für die jeweilige Probe. Man muss vorsichtig sein, sonst bricht das Messer ab. Täglich kommen rund 300 bis 500 Prüflinge zusammen.

Die Versuche

Ob die Qualität eines Materials stimmt oder ob eine neue Mixtur wirklich Vorteile bringt, zeigt nur der Test. Deshalb nehme ich unsere Prüflinge genau unter die Lupe: Welche physikalischen Eigenschaften haben sie? Da geht es um Reißfestigkeit, Zug- und Dehnungseigenschaften, Dichte und Härte, Energieverlust oder Ermüdungserscheinungen. Alle Tests müssen bei identischen Rahmenbedingungen durchgeführt werden, also bei immer gleicher Raumtemperatur und Luftfeuchtigkeit. Jedes Ergebnis muss ich sehr genau dokumentieren, sowohl im Computer als auch von Hand.