Als Sophea Gräff vor vier Jahren ihre Ausbildung zur Mechatronikerin beim Pharmaunternehmen Boehringer Ingelheim anfing, freute sie sich am meisten auf die klassischen Werkstattarbeiten: „Fräsen, Drehen, Metallbearbeitung – das fand ich damals am spannendsten.“ Im Laufe ihrer Ausbildung und ihres ausbildungsbegleitenden Studiums Maschinenbau in der Fachrichtung Produktionstechnik interessierte sie sich immer stärker für Elektronik und digitale Anwendungen: „Dieser Bereich ist noch unentdeckter und hat mehr Potenzial für neue Entwicklungen“, sagt Gräff.

Teil der Ausbildungswerkstatt sind vernetzte Anlagen

Das Interesse war so groß, dass sie nach Ausbildungsabschluss nun ihre Bachelorarbeit über Industrie-4.0-Anwendungen in der Produktion schreibt: Gräff testet Sensoren für die Risikoanalyse in Anlagen. Die Sensoren sammeln Daten, beispielsweise über die Schwingungen von Pumpen, mit deren Hilfe Ausfälle einzelner Komponenten vorhergesagt werden. „Dann können wir Ersatzteile rechtzeitig bestellen und ungeplante Stillstände vermeiden.“

Boehringer Ingelheim legt in seiner Ausbildung den Fokus zunehmend auf neue digitale Inhalte und Methoden. „Der Wandel zu Digitalisierung und Industrie 4.0 schwebt über allem“, sagt Berthold Raab, Teamleiter der Aus- und Weiterbildung. „In der Ausbildung müssen wir diesen Wandel mitgehen. So bereiten wir unsere Auszubildenden auf die Arbeitswelt von morgen vor und geben ihnen die Möglichkeit, ihre Kompetenzen selbstständig und flexibel zu erweitern.“

Digi Lab soll Lernzentrum vernetzen

Zu diesem Zweck hat das Unternehmen seine Ausbildungswerkstatt, die Labore und die Technik mit modernen, netzwerkfähigen Anlagen ausgestattet. Außerdem richtet Raab mit seinen jungen Kollegen noch ein neues „Digi Lab“ ein. „Bisher bestand in den einzelnen Ausbildungsbereichen des Lernzentrums keine Möglichkeit der digitalen Vernetzung“, erzählt Raab. „Wir beschlossen, das Thema Netzwerktechnik in der Ausbildung zu intensivieren und damit unser gesamtes Lernzentrum zu vernetzen.“

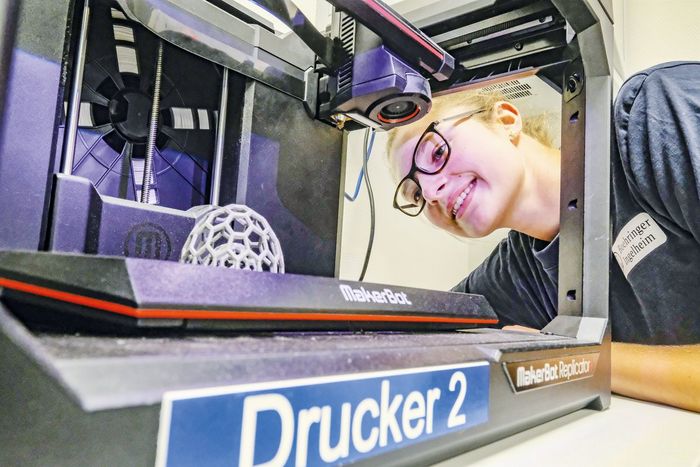

Über ein Sondernetzwerk, das die Azubis mit aufgebaut haben, überwachen und steuern sie nun beispielsweise Temperaturen und Vakuumströme von Anlagen. Per Kamera können sie Arbeitsbereiche einsehen und schauen, wie weit die Produktion von Bauteilen vorangeschritten ist. Sie lernen, Bauteile mit einer Software zu programmieren und können sie als Prototypen mit drei 3-D-Druckern produzieren. Demnächst soll noch eine Roboterzelle hinzukommen. Und Ausbilder können mobil überprüfen, wie die Maschinen laufen, welche Einstellungen die Azubis vorgenommen haben, und gegebenenfalls eingreifen.

Auszubildende sammeln Daten aller Anlagen zentral und digital

In der neuen Ausbildungswerkstatt und dem Digi Lab sollen die Nachwuchskräfte neue Produktionstechniken lernen und in den echten Betrieb einbringen. So wie Lucas Schiffmann: Er arbeitet im neuesten Produktionsgebäude an einem Projekt zur Datensammlung. „Wir wollen zum ersten Mal die Produktionsdaten aller Anlagen des Gebäudes zentral sammeln“, erzählt der Produktionstechnologe im dritten Ausbildungsjahr. „Wir kontrollieren zum Beispiel Tabletten auf Bruchfestigkeit und Zerfall und speisen die Daten in ein neues System ein. Normalerweise wird ein Blatt ausgedruckt, unterschrieben und mit Notizen versehen. In der neuen Produktion brauchen wir dann kein Papier mehr. Ich mache Testläufe und schaue, ob die Daten vollständig sind.“

Auch in der Theorie setzt Boehringer Ingelheim auf digitale Methoden. „Alle neuen Auszubildenden bekommen am ersten Tag einen Laptop. Mit diesem können sie mobil lernen und erhalten Zugriff auf spezielle Lernplattformen“, sagt Berthold Raab. „Das hat uns während Corona sehr geholfen. Ausbilder haben sich mit den Lehrlingen per Videotelefonat oder Chat mehrmals am Tag zusammengeschaltet, Aufgaben vergeben, besprochen und ausgewertet.“

Virtuelle Ausbildung ersetzt nicht den Schritt an die Maschine

Raab mahnt allerdings auch, bei aller Digitalisierung nicht die reale Welt innerhalb eines Unternehmens zu vergessen: „Die Herausforderung ist, die neuen digitalen Lernkonzepte in ein ganzheitliches Konzept einzubinden. Denn eine virtuelle Ausbildung ersetzt nicht die Präsenz – sie ergänzt sie“, so der Teamleiter. „Man kann virtuell viel vorbereiten, muss aber immer noch den Schritt an die echte Maschine oder den Labortisch machen.“

Mehr über die vielfältigen Ausbildungsmöglichkeiten in der Chemie finden Sie hier.